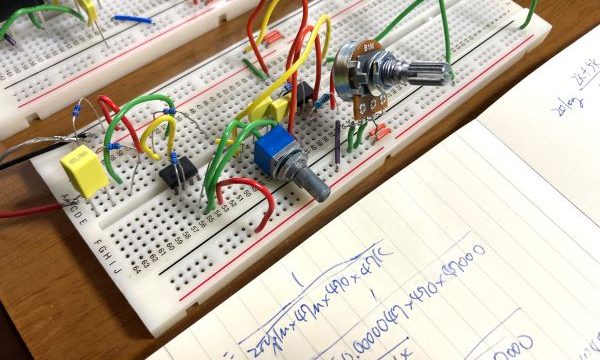

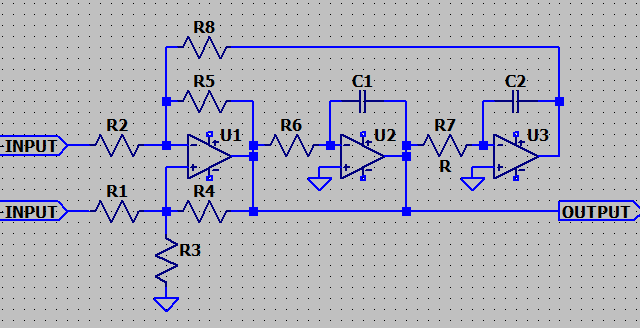

これまでにパラメトリックイコライザーや ±15Vの両電源を作ったので、いよいよ回路を収納するケース加工に取り掛かります。

やっぱり機材・オーディオはカッコいいケースに入れてナンボですよね。

ところで木材を使ったDIYはやったことがある方も多いとおもいますが、鉄(今回はアルミですが)のケースの加工って大変そうです。

鉄板をドリルで穴開けして形を整えて…でもそれってそもそも素人にできるのかな、なんて思ったり。

ですが選んだケースの厚さが1㎜だったこともあり、やってみると意外と簡単でした。DIYの経験がある方ならサクサクと作れそうです。

これからケース加工を始める方のために本記事を残しておきます。

ケース加工に必要なもの

ケース加工に最低限必要な道具は以下です。

- アルミケース

- 電動ドリル

- センターポンチ

- テーパーリーマー

- ハンド二ブラー

- 鉄工用ヤスリ

- 塗料

それぞれ簡単に解説していきます。

他にも油性マジックや定規なども必要ですが、たいていのお家にはあるかと思うので省きました。

アルミケース

まずはケースが無くては始まりません。

ケースは1mm厚のアルミケースが加工しやすいので良いでしょう。販売されているケースはサイズが豊富で値段もそんなに高くはありません。

これが私の初のケース加工ですが、ケースのサイズについてはけっこう悩みました。

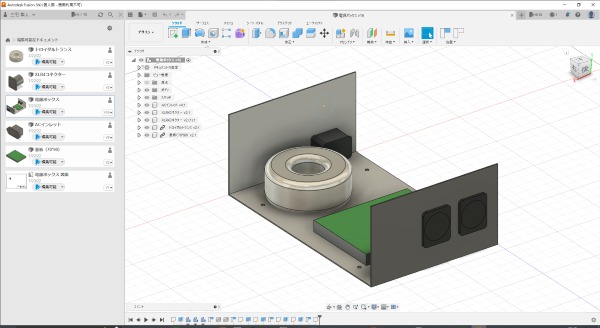

念のため CADを使ってサイズ確認をしたり…。

そこまでする必要はないでしょうけど、慣れないうちは少し余裕のあるサイズがいいと思います。

タカチ電機工業と摂津金属工業(IDEAL)のケースで悩みましたが、今回はより電源ボックスに合いそうな摂津金属工業の汎用ケースをチョイス。

熱対策の通風孔があるのがいいです。こんなの自分で開けるなんて不可能ですからね。

タカチ・摂津はどちらも電子工作用のケースの定番です。

ケースの材質はプラスチックのものもあり、そちらのほうが安価で加工も楽ではありますが、オーディオに大敵の電磁波・ノイズをシャットアウトできないので見送りました。

アルミホイルをケース内側に張り付ければ電磁波対策になるかと思いますが、そこまでしてプラスチックケースにこだわる必要も見当たりません。

タカチなどでプロオーディオに使えるラックケースも販売していますが、けっこう高い上に加工が大変そうです。

今は知識や経験が乏しく試作機を作る段階ですが、本気の高音質機材を自作するときに利用したいですね~。

やっぱりラック機材は憧れます。

ケース加工のやり方

ケース加工のやり方については紙に書いてみる、私のようにCADでモデリングしてみる等いくつか方法があるかと思います。

このとき、できるだけ正確に寸法・レイアウトを出してみることをおすすめします。

穴を開けてから「スペースが足りない」「パーツの位置はここじゃなかった」となっても取り返しがつきません。

電子工作は設計にほんとに時間がかかりますね。

この手のケースには保護シートが貼ってあるので、レイアウトが決まったらマジックでガイド線を引いていきます。

加工がすべて終わってからこの保護シートを剥がしましょう。

電動ドリル

ケースの穴開けには電動ドリルを使います。

私が使用したドリルは愛用のボッシュ(BOSCH)の電動ドライバー。

厚さ1㎜アルミとは言え、この小型の電動ドライバーで鉄板に穴が開けられるのか不安でしたが、まったくの杞憂に終わりました。

ゴリゴリと穴を開けてくれます。

ちょっとしたネジ締めから本格的な木工DIYまで、いつも大活躍のボッシュ電動ドリル。

ついに鉄板まで…もう手放せません。

ドリルは鉄工用ドリルを、開けたい穴の大きさに合わせて追加購入する必要があります。

ドリルの取り付けには下の画像のように HEX6.35mmのドリルアダプターも別途必要となります。

鉄板に穴を開けるときは、最初に小さい穴を開けてから徐々に大きくしていくと失敗しにくいので、1㎜~10㎜のセットがあると何かと便利です。

センターポンチ

パーツを取り付ける部分も決めたのでさっそくドリルで穴開け…と行きたいところですが、鉄板にいきなり穴を開けようとすると回転でドリルが滑ってしまいます。

そこで穴を開けたい箇所にこのセンターポンチを当ててトンカチなどで叩くことで、表面を凹ませて刃の滑りを防ぐわけです。

(軽く叩けば痕が付くのでトンカチでなくてもOK)

これも無いと不便でしかたありません、安いのでひとつ持っておきましょう。

テーパーリーマー

オーディオDIYではけっこう大きめの穴を開けることも多いですが、その場合ドリルだと大きさが足りない場合があります。

ステップドリルのような直径が大きめのものもあるのですが、0.5mm単位の穴を開けたい場合は対応ができません。

画像はコネクター用の直径3cmの穴をこじ開けたところです。

ドリルで開けた小さな穴に、リーマーを差し込んでゴリゴリねじって広げていきましたが、この作業がいちばん大変でした。

リーマーは写真での見た目以上に重くてごつい刃がついており凶器感がありますね。

リーマーに限りませんが、ケース加工をするときはケガ防止の手袋推奨です!

ハンド二ブラー

このハンド二ブラーがあれば、薄い鉄板をバチバチと切断できます。

昔の駅の改札は今のように自動ではなく、駅員さんが立って切符を切っていましたが、あんな感じで刃を入れていきます。

画像のようにACインレットのような大きな四角い穴を開けるときなどに大活躍します。

注意点としては、ハンド二ブラーでは開けたい穴のサイズより少し小さめに開けることでしょうか。

ハンド二ブラーでは細かいサイズ調整は難しいので、ぴったりの穴を開けようとすると切りすぎてしまうことがあります。細かいサイズ調整はヤスリを使いましょう。

私は切りすぎて隙間ができてしまいました…。

鉄工用ヤスリ

仕上げのバリ取りや穴のサイズの微調整に使います

私は平と丸を購入しました。

いいヤスリはゴリゴリと削れて楽ですね。

塗料

当初は「塗装しなくてもそんなに悪くないかな」と思っていましたが、やっぱり無塗装では味気ないし、組み立てた後に塗装したくなったら面倒です。

という訳で、無難ではありますが間違いなくカッコいいマットブラック(艶消し黒)で塗装することにしました。

塗料はラッカースプレーがきれいに塗れて楽チンですが、シンナー臭がすさまじいのでご注意を。

ご自宅に特殊な換気環境でもなければ、外での作業を推奨します。

スプレー塗装のコツはいっきに厚塗りせずに、少しずつ塗り重ねていくこと。

2~3回に分けて塗るといい感じに仕上がります。

あと、これは任意なのですが、目の細かい400番あたりの紙やすりでケース表面を軽くやすりがけしておくと塗料の食いつきがよくなります。

もちろん保護シートは剥がしてくださいね!

さいごに:こんな電源ボックスになりました

※画像は準備中です。

加工したケースにトランスや苦労して作った基板を載せてようやく完成しました。電子工作ってやることが多くてホントに大変ですね。

それだけに作品が出来上がったときの感慨もひとしおで、多少のパーツのゆがみも愛着になります。

もう友人知人に見せびらかしたくて仕方ありません。

刃物を使う作業ですので、くれぐれもケガには気をつけて、ぜひ世界に一つだけのカッコいいケースを作ってみてください。